飛び石キズのタッチアップに関して、ボディ下地が露出したキズの場合は、初期動作を早くすることが大切なこと、そして時間を掛けて何度も塗り重ねていくことが重要なことなどを説明してきました。

⇒ボディの飛び石には早めの洗車とタッチアップが重要

⇒飛び石への対応は素早く、塗り重ねはじっくりと

今回はタッチアップ作業の最後となるタッチアップ後の研磨について、私がやったことをご説明しようと思います。

私自身、タッチアップは何度も経験していますが、コーティングを施したクルマのタッチアップ研磨は初めてです。

できるならなるべく研磨する範囲を広げずに、つまりコーティングを剝がしてしまう範囲をあまり広げないようにしながらタッチアップ研磨する方法を考えてみました。

私がやった方法が、コーティング施行車の飛び石キズに悩む方々の参考になればと思います。

タッチアップ研磨作業全体の流れ

タッチアップ研磨作業の全体の流れを簡単に説明すると以下のようになりますが、作業工程自体は特別なものではありません。

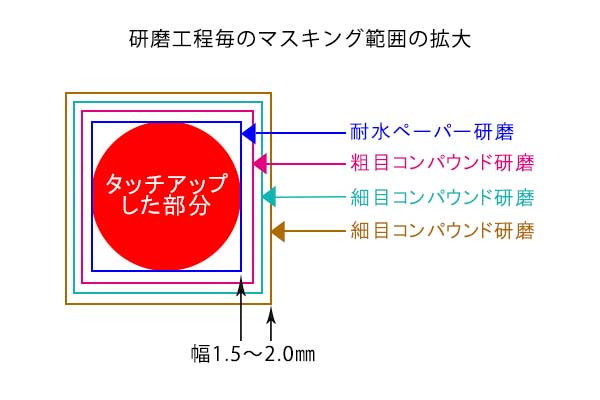

後で詳しく説明しますが、重要なポイントは、マスキングする範囲を工程ごとに少しづつ広げていくこと、そして研磨する際のスポンジの使い方です。

作業工程1.マスキング

マスキングテープでタッチアップした以外の個所をマスキングしていきます。

この作業は、研磨しない部分の塗装を保護するのに重要なものです。

作業工程2.耐水ペーパーでの研磨

#1000の耐水ペーパーをコンパウンド用のウレタンスポンジに巻き付け、タッチアップ部分を研磨していきます。

耐水ペーパーを巻き付けたウレタンスポンジは、コンパウンド オールインワンセットに付属しているものを使いました。

作業工程3.コンパウンド粗目での研磨

コンパウンド粗目(50ミクロン)をウレタンスポンジに直接出し、研磨します。

作業工程4.コンパウンド細目での研磨

コンパウンドを細目(2ミクロン)に変え、さらに粗目で使ったのとは別のスポンジを使って研磨します。

作業工程5.コンパウンド極細での研磨

最後にコンパウンドを極細(1ミクロン)に変え、スポンジも違うものを使って仕上げの研磨をおこないます。

コーティング施工車だからこそ重要なマスキングと研磨

タッチアップ後の研磨は飛び石キズが小さなものであったとしても、研磨の範囲を広げると修復したことが分かりにくく、より自然なものになります。

しかしコーティング施工車の場合、研磨する範囲を広げるということは、それだけコーティングも削りとってしまうということになります。

もちろん修復する個所のコーティングが剥がれてしまうことはしょうがありません。

修復の方が優先されますが、できることならコーティングが削れてしまう範囲をできるだけ小さくして修復を成功させたいというのが本音です。

そのために考慮したのがマスキングの方法と、研磨の際のスポンジの使い方です。

マスキングは囲むようにして何度も貼り直す

極力研磨する範囲を小さくするために、タッチアップした個所を囲むようにマスキングしました。

こうやって研磨する範囲が広がらないようにしたわけです。

ただしこの状態で研磨すると、マスキングテープを横方向から研磨していくことになり、研磨し始めてしばらくすると、どうしてもテープがめくれてきます。

テープがめくれた状態で研磨を続けると、研磨範囲を広げることになってしまいます。

特に耐水ペーパーで研磨する時はめくれてしまいやすいので、その都度テープを貼り替えました。

私は耐水ペーパーでの研磨工程だけで、20回近くマスキングテープを貼り直していました。

マスキング範囲を工程が進むごとに広げていく

コーティングを極力削らないようにしたいといっても、研磨範囲をタッチアップ塗料が塗られた個所だけに限定してしまう、つまりマスキングテープをタッチアップしたギリギリの位置に貼ると、タッチアップ塗料を均一に研磨することが難しくなってしまいます。

それはマスキングテープそのものにも厚さがあり、タッチアップした個所ギリギリにマスキングテープを貼りつけても、その厚さが影響する部分は研磨できないからです。

マスキングテープの厚さはごくわずかなものではありますが、指で撫でると明らかに段差があることが分かるはずです。

その厚みの分だけタッチアップ塗料を研磨することができず、指で撫でると研磨面に段差が生じていることが分かりました。

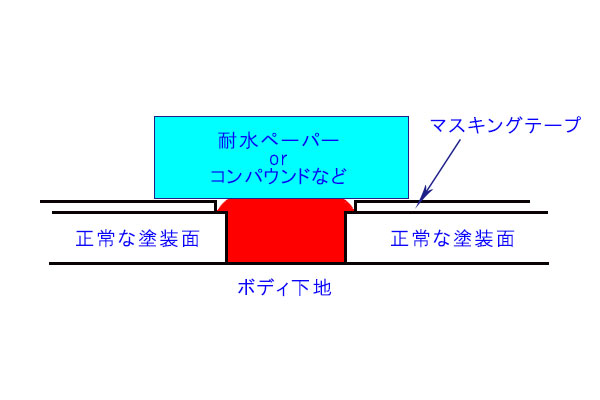

上の画像では、耐水ペーパーやコンパウンドで磨けるのが平らな面と仮定していますが、実際には少し下にたわむはずです。

その場合、タッチアップした部分の中央付近は研磨することができるでしょうが、マスキングテープのすぐ際部分はテープの厚みが邪魔をして研磨しづらくなってきます。

これによって、中央部分とマスキングテープに近い位置の塗装との段差が余計目立ってくるわけです。

そこで私がとった方法は、工程ごとにマスキング範囲をごくわずかづつ広げていくというものでした。

耐水ペーパーでの研磨の際は、マスキングをタッチアップ塗付の際ギリギリに設定し、最終段階の研磨である極細コンパウンドを使った研磨では、上下左右ともに1.5mm~2mmまで広げました。

つまり最大で計4ミリ広げてマスキングしたということになります。

研磨の際のスポンジの使い方

もうひとつ、研磨作業に際して意識したことは、スポンジの使い方です。

私が購入したコンパウンド オールインワンセットには、以下のスポンジが3個付属しています。

マスキングをタッチアップした個所のギリギリ、もしくは最大で2ミリまで広げたとしても、研磨できるスペースはごく狭い範囲であり、研磨作業をしていてもなかなか進まないはずです。

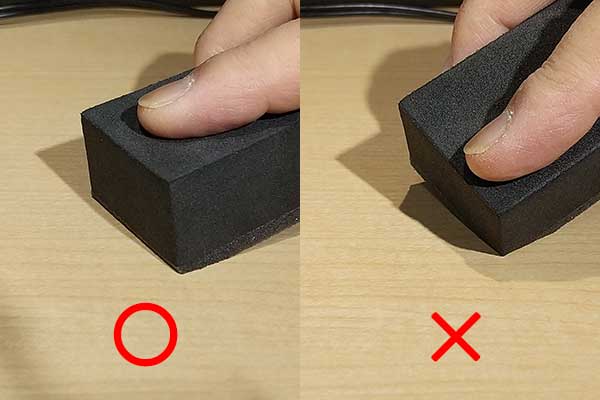

さらに、スポンジの面を全てクルマのボディに押し付けてしまうと、マスキングテープの外まで研磨してしまうことになってしまうので、スポンジの一部分だけを使わざるを得ません。

だからといってスポンジの角などを使ってしまうと、マスキングした中央部分が集中的に研磨されてしまい、均一に研磨できなくなってしまいます。

そこで私がやったのは、スポンジの一辺を使って研磨するという方法です。

こうしておけば、タッチアップした塗装面を均一に研磨することができます。

時間を掛けてじっくりと

私の場合、マスキングから始めて、全てのコンパウンドで研磨が終わるまで3時間かけました。

上で説明したようにマスキングテープがめくれてくると貼り替えをしていました。

また作業途中、何度も研磨面の削り具合を確認するのにテープを剥がして指で撫でていました。

その都度マスキングテープを貼り替えていたわけです。

時間を掛けて作業した結果、仕上がりはこんな感じになりました。

もちろん私は塗装のプロではないので、ボディに張り付くようにしてじっくり見ると、修復作業したことが何となく分かります。

しかし少し離れると全く分かりませんし、私自身も「どこを修復したんだっけ?」と一瞬分からなくなる程に修復できています。

ともかく、焦らず、じっくりと腰を据えて作業することが重要だと実感しました。

まとめ

私がおこなった、コーティング施工車のタッチアップ研磨作業についてご説明しました。

飛び石キズが付いてしまったことは残念ですが、時間を掛けてタッチアップ作業全般をおこなっていけば、完全とは言わないまでもほとんど分からない状態にまで持っていくことができるはずです。

是非参考になさってください。